Государственный научно-исследовательский институт цветных металлов «Гинцветмет» ведет свое начало с 1902 года от Петрографического института «Литогеа», который по декрету Совнаркома РФ в 1918 г. был объявлен государственным учреждением, имеющим задачу: исследование горных пород и минералов с целью их практического использования в народном хозяйстве.

В различные годы существования института в его работе принимали участие видные ученые,крупные специалисты в области обогащения, металлургии и химии.

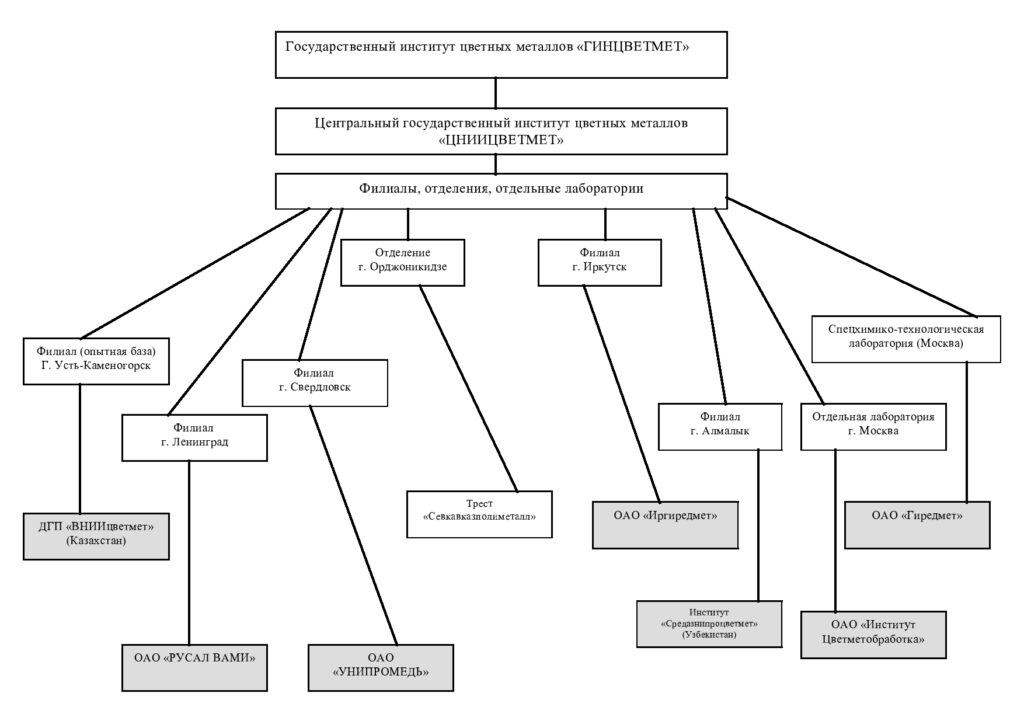

Благодаря высококвалифицированным кадрам, оснащению современным оборудованием и приборами, Гинцветмет занял ведущее положение в отрасли. В годы первой пятилетки, в период начала бурного развития отечественной цветной металлургии, Гинцветмет широко развернул свою деятельность и создал филиалы в Ленинграде, Свердловске, Иркутске, а на базе собственных лабораторий в Москве были созданы такие теперь ведущие отраслевые институты, как дважды орденоносный Гиредмет и Гипроцветметобработка. В эти же годы институт разработал проекты ряда крупных предприятий: Балхашского медепла-вильного завода и обогатительной фабрики, Медногорского медно-серного комбината, Дегтярской обогатительной фабрики, выданы данные для проектирования ряда золотоизвлекательных фабрик. Институт участвовал в пуске Хапчерангинской обогатительной фабрики, создании первых цехов по производству кобальта на комбинатах «Южуралникель» и Уфалейском, в получении кадмия на цинкэлектролитных заводах.

Благодаря высококвалифицированным кадрам, оснащению современным оборудованием и приборами, Гинцветмет занял ведущее положение в отрасли. В годы первой пятилетки, в период начала бурного развития отечественной цветной металлургии, Гинцветмет широко развернул свою деятельность и создал филиалы в Ленинграде, Свердловске, Иркутске, а на базе собственных лабораторий в Москве были созданы такие теперь ведущие отраслевые институты, как дважды орденоносный Гиредмет и Гипроцветметобработка. В эти же годы институт разработал проекты ряда крупных предприятий: Балхашского медепла-вильного завода и обогатительной фабрики, Медногорского медно-серного комбината, Дегтярской обогатительной фабрики, выданы данные для проектирования ряда золотоизвлекательных фабрик. Институт участвовал в пуске Хапчерангинской обогатительной фабрики, создании первых цехов по производству кобальта на комбинатах «Южуралникель» и Уфалейском, в получении кадмия на цинкэлектролитных заводах.

В послевоенный период Гинцветмет оказывал техническую помощь предприятиям тяжелых цветных металлов и совершенствуя их технологию, по существу, стал центром исследований в области обогащения и металлургии тяжелых цветных металлов и их спутников. Были созданы новые лаборатории и подготовлены квалифицированные кадры ученых.

В начале 50-х годов, отвечая нуждам освоения атомной промышленности, Гинцветмет стал проводить исследования в области металлургии свинца и комплексной переработки свинцово-цинковых руд. Этому отвечало и создание опытной базы института в Усть-Каменогорске (1952 г.), позднее преобразованной в самостоятельный институт свинцово-цинковой подотрасли «ВНИИцветмет».

В 60-70 годы ускоренное развитие электроэнергетики, электрификации машиностроения и оборонной промышленности обусловило постепенное расширение тематики института в области обогащения и металлургии меди, никеля и кобальта. Так на Балхашской фабрике была разработана и внедрена флотация сульфидного и окисленного молибдена из руд Восточного Коунрада. Принципиально новая технология прямой селективной флотации полиметаллических руд была разработана и внедрена в 1955 г. на Белоусовской обогатительной фабрике.

В 1950-1960 гг. внедрена скоростная флотация в объединении «Дальполиметалл». В 1955 г. на заводе «Электроцинк» впервые в мире для обжига цинковых концентратов была введена в эксплуатацию промышленная печь КС. В 1962 г. на Беловском цинковом заводе внедрены электротермический процесс получения цинка из обожженных цинковых концентратов и способ его рафинирования. На Алмалыкском ГМК в 1967 г. построен и освоен комплекс кислородно- факельной плавки (КФП), позволивший сократить расход топлива, увеличить выпуск серной кислоты, оздоровить воздушный бассейн. Гинцветметом совместно с МИСиСом и БГМК освоены два комплекса плавки медных концентратов в жидкой ванне (процесс Ванюкова). На Чимкентском свинцовом заводе успешно внедрен новый процесс непрерывного рафинирования свинца. Разработан и внедрен процесс сушки медных порошков в трубчатых сушилках на комбинате «Уралэлектромедь». Для глубокого обеднения шлаков в институте разработан ряд процессов: обеднение в электропечи с барботажем инертным газом, плазменный процесс, обеднение в печах Ванюкова. Большая работа выполнена институтом по развитию гидрометаллургии. На базе разработок Гинцветмета в стране создано производство электролитного цинка, кобальта, селена, теллура и других металлов. Разработана технология получения электролитного цинка для заводов «Электроцинк», Челябинского электролитного цинкового, «Укрцинк», нового Алмалыкского цинкового.

Гинцветмет непосредственного участвовал в создании и развитии новых отраслей цветной металлургии, в частности, в организации кобальтового производства на Уфалейском заводе, Березниковском химическом комбинате, комбинатах «Южуралникель», «Североникель», Норильском горно-металлургическом.

Гинцветметом совместно с Норильским горно-металлургическим комбинатом, Гипроникелем и другими организациями разработана и внедрена на Надеждинском металлургическом заводе автоклавная технология переработки пирротиновых концентратов. На базе разработок Гинцветмета и СКБ ЦМ в 1971-1985 гг. созданы технология и оборудование для производства гальвано и нагревостойкой пластичной фольги толщиной от 18 до 105 мкм. Значительные работы выполнены Гинцветметом по усовершенствованию технологии переработки вольфрамо-молибденовых промпродуктов, разработке экстракционного процесса получения вольфрамового ангидрида на Нальчикском гидрометаллургическом заводе, а также разработан процесс получения кобальта на НГМК. Экстракционная технология извлечения рения из неразбавленной промывной серной кислоты, разработанная Гинцветметом, успешно используется на Джезказганском горно-металлургическом комбинате. Длительное время Гинцветмет является головным институтом по технологии пылеулавливания. Институтом разработан рукавный фильтр со струйной продувкой, предназначенный для очистки больших объемов малозапыленных газов от высокодисперсной пыли на повышенных скоростях фильтрации, нашедший применение на Чимкентском свинцовом заводе, Усть- Каменогорском свинцово-цинковом и Кадамджайском сурьмяном комбинатах, заводе «Рязцветмет».

Гинцветметом исследованы и внедрены в цветной металлургии различные фильтровальные ткани из синтетических термостойких волокон. Разработаны также новые конструкции электрофильтров, аппарат с новой электродной системой и скоростной трубчатый мокрый электрофильтр, предназначенный для очистки газов от тумана кислот и других жидкостей. Скоростные трубчатые электрофильтры установлены в сернокислотных цехах на Воскресенском, Винницком и Гомельском химических, Красноуральском медеплавильном комбинатах. Аналитики Гинцветмета создали систему новых методик анализа руд и продуктов металлургического производства, обучили пользоваться ими химиков- аналитиков предприятий.

В последние годы создано и широко тиражируется обогатительное оборудование нового поколения: трехпродуктовые гидроциклоны, гравитационные центробежные сепараторы, высокопроизводительные флотационные машины пневматического типа с камерами большого объема. Гинцветмет является ведущим институтом в области синтеза флотационных реагентов для цветной металлургии и единственной в России и странах СНГ организацией с правом выдачи сертификата о качестве сырья, меди, а также другой продукции медной отрасли. Гинцветмет ведет работы по переработке конверсионного лома и других материалов, содержащих цветные и драгоценные металлы с возвратом последних государству. Совместным решением Роскомметаллургии и Роскомдрагмета в Гинцветмете создана базовая лаборатория по драгоценным металлам.

В Гинцветмете имеются давние традиции по научно-техническому сотрудничеству со странами ближнего зарубежья и странами Восточной Европы.

За большой вклад в развитие отечественной цветной металлургии, разработку и внедрение в производство новых высокоэффективных технологических процессов 9 июля 1979 г. Гинцветмет награжден орденом Трудового Красного Знамени.

Развитие технологий извлечения, производства и применения материалов металлургии – важнейший элемент промышленной политики государства и стимул формирования инновационной экономики России.

В настоящее время важнейшей задачей для Гинцветмета является участие в создании технологической платформы «Материалы и технологии металлургии», которая создается в целях концентрации финансовых и административных ресурсов, направленных на создание современной отрасли по производству нового поколения материалов металлургии в части разработки и внедрения в серийное производство энергоэффективных и ресурсосберегающих технологий изготовления и переработки конструкционных и функциональных материалов, а также техническое перевооружение и оснащение металлургических предприятий роботизированным, автоматизированным и компьютеризированным оборудованием для реализации современных технологических процессов на базе цифровых IТ-технологий и нейронного управления, включая полный логистический цикл изготовления и переработки от исходного сырья до конечного продукта и изделий для различных отраслей промышленности и товаров народного потребления, что позволит обеспечить переход металлургии на новый качественный уровень (к шестому технологическому укладу).

Создание технологической платформы вызвано:

- Необходимостью реализации единой политики в научно-инновационном комплексе, обеспечения полноценного развития отрасли, создания паритета с ведущими зарубежными разработчиками и производителями литейных и деформируемых сплавов и сталей, защитных и теплозащитных покрытий для обеспечения конкурентоспособности перспективных изделий нового поколения на международном рынке, технологической независимости и повышения обороноспособности РФ.

- Необходимостью объединения усилий всех научных и производственных коллективов независимо от ведомственной принадлежности, работающих в данной области для решения государственной задачи обеспечения стратегических отраслей промышленности и гражданских секторов экономики.

- Необходимостью осуществления инновационной деятельности, в том числе получение на основе фундаментальных исследований и поисковых разработок наукоемкой высокотехнологичной продукции, как для внутреннего рынка, так и на экспорт.

- Необходимостью создания научно-технического задела, уникальной опытно-экспериментальной базы, материальных и трудовых ресурсов, направленных на решение экономических и социальных задач, включая вопросы национальной и экономической безопасности страны в области новых материалов и технологий для металлургии, авиации и космоса, машиностроения, транспорта, судостроения, электротехники и других отраслей промышленности.

Национальная технологическая платформа формируется как основной инструмент реализации Концепции долгосрочного развития прогноза основных параметров социально-экономического развития Российской Федерации на период до 2020 года, утвержденной Распоряжением Правительства Российской Федерации от 17.11.2008 г. № 1662-р, Энергетической стратегии Российской Федерации на период до 2030 года, утвержденной Распоряжением Правительства Российской Федерации №1715-р от 13 ноября 2009 г., Стратегии развития металлургической промышленности России на период до 2020 года, утвержденной приказом Минпромторга России № 150 от 18 марта 2009 г., во исполнение Протокола Правительственной комиссии по развитию металлургического комплекса от 15 июля 2010 г. № 2; решения Правительственной комиссии по высоким технологиям и инновациям (протокол № 4 от 3 августа 2010 г.) и поручения заместителя Председателя Правительства Российской Федерации И.И. Сечина от 16 ноября 2010 г. № ИС-П9-7806, а также в обеспечение реализации утвержденных Президентом Российской Федерации «Основ военно-технической политики Российской Федерации на период до 2015 года и дальнейшую перспективу».

Особенностью Технологической платформы «Материалы и технологии металлургии» является ее формирование как государственного заказа на проведение научно-исследовательских, опытно-технологических, опытно-конструкторских и опытно-промышленных работ для достижения целей и стратегии устойчивого, ресурсно-возобновляемого развития металлургической отрасли – конечного результата потребностей различных отраслей промышленности. Основная идея Технологической платформы состоит в том, чтобы объединить усилия представителей бизнеса, науки и государства при выработке приоритетов долгосрочного научно-технологического развития, подготовке стратегических программ исследований, разработок и их реализации.

В рамках реализации Технологической платформы предполагается развитие следующих перспективных направлений:

- Разработка теоретических основ, методологий создания материалов и технологий их производства и переработки.

- Разработка ресурсосберегающих энергоэффективных металлургических технологий.

- Композиты с металлической и интерметаллидной матрицами.

- Технологии создания современного оборудования.

- Формирование научно-технического задела в области материалов и технологий металлургии

Для создания и успешного функционирования технологической платформы формируется Российский инжиниринговый консорциум в целях разработки и внедрения инновационных технологий, развития научно-исследовательской и проектной деятельности, управления строительством новых и модернизацией существующих предприятий горно-металлургической отрасли с одновременным развитием и расширением компетенций, позволяющих осуществлять инновационную деятельность в различных отраслях промышленности.

Российский инжиниринговый консорциум объединяет ГОУ ВПО «Санкт-Петербургский государственный горный институт имени Г.В.Плеханова (Технический университет, ГОУ ВПО «Национальный исследовательский технологический университет «МИСиС» (НИТУ «МИСиС»), ОАО «РТ-МЕТАЛЛУРГИЯ», включая ФГУП «Гипроцветмет», ФГУП «Институт «ГИНЦВЕТМЕТ», ОАО «ВИОГЕМ», ОАО «ПКБ Энергоцветмет», ОАО «ГИВЦ «Центринформ», а также ОАО «ВНИИзарубежгеология».

НА БАЗЕ ФИЛИАЛОВ И ЛАБОРАТОРИЙ ГИНЦВЕТМЕТА БЫЛИ СОЗДАНЫ САМОСТОЯТЕЛЬНЫЕ ИНСТИТУТЫ